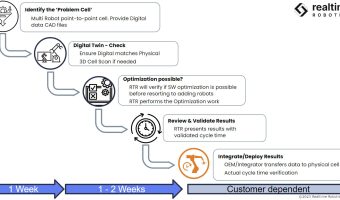

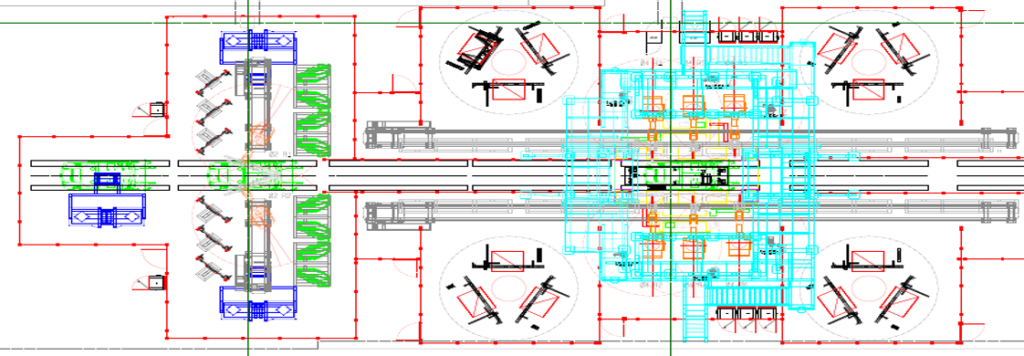

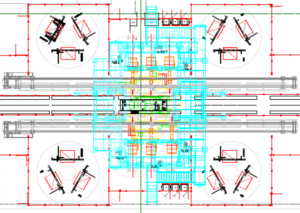

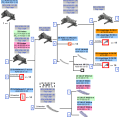

PROZESSLAYOUT

Bei jedem Prozess geht es darum, ein Produktionsziel zu erreichen. Natürlich gibt es noch andere Einschränkungen, z.B. Automatisierungsgrad, verfügbarer Werksraum, vorhandene Anlagen und deren Wiederverwendung, laufende Produktion anderer Modelle und vor allem verfügbares Budget (Investitionsaufwand).

Auf Blockebene müssen wir den Materialfluss, mögliche Engpässe, Förderer, Regale und Puffer, Logistik, Wartungsfreundlichkeit, Personalbewegungen usw. besonders berücksichtigen.

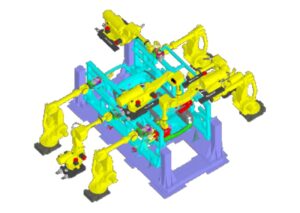

Schritt für Schritt wird die nächste Detailstufe erarbeitet. Auf Zonenebene bestimmen weitgehend Produktgeometrie, die Verbindungstechnologien, Bausequenz und den Materialfluss in der Zone.

Auf Zellebene bestimmen die Taktzeit und die Komponentenausrichtung, die jeweilige stationsweise Aufteilung der Prozesse, das Layout und die Positionierung von Geräten und Robotern sowie die Interaktion mit dem Bediener.

Besonderes Augenmerk wird auf die Probleme gelegt, die im Detail verborgen liegen.

- Last-Minute-Änderungen in den Verbindungsdaten, Plattengeometrie, Baureihenfolge usw.

- Nicht genügend Taktzeit verfügbar

- Die Kompoinentenausrichtung ist falsch/suboptimal (was zu sperrigeren Geräten, Robotern mit höheren Nutzlasten, Sicherheitsproblemen, ergonomischen Problemen usw. führt)

- Vorhandene Anlagen lassen keinen Platz mehr zu

In einem Greenfield-Projekt finden wir die optimale Lösung, indem wir den Prozess so neu zeichnen, dass er erreichbar ist.

- Überarbeiten der Aufbau-Sequenz

- Neuverteilung der Verbindungspunkte.

- Überarbeitung des Layouts

etc.

In einem Integrationsprojekt sind große Prozessänderungen nicht möglich, da sie viel zu kostspielig sind. Durch intensives Engineering,hochinnovative und zielgerichtete Lösungen finden, z.B.

- Wenige Verbindungspunkte neu verteilen

- Ersetzen von 1 oder 2 Geräten / Robotern

- Fügen Sie eine Spezialoperation direkt im vorhandenen Werkzeug hinzu

- Optimierungsversuch der Roboterprogramme

etc.

Am Ende soll der Arbeitsprozess ein kostengünstiger und funktionsoptimierter Prozess sein.

BESONDERE KOMPETENZEN

Anlagenlayout

3D & 2D

Zykluszeitberechnung

Zykluszeitberechnung

Technische Verfügbarkeit

Nutzung für Equipment / Zone

Durchsatzanalyse &

Optimierung

Diskrete Ereignissimulation

Methode Zeitmanagement

Ergonomische Studie & Simulation

mit manuellen Diagrammen und Software

Beitrittssequenz

Stationsweise Aufschlüsselung

Schweißplan, Klebeplan

Klemmplan

Klemmplan

Bauteil-Ausrichtung

Materialfluss

Prozess-FMEA

Prozess-FMEA

für Equipment bzw

Zone

SOFTWAREKOMPETENZEN

AutoCAD

![]()

Mikrostation

Catia v5

Siemens NX

Prozessdesigner

VERWANDTE KOMPETENZEN