Unvollkommener Prozess führt zu suboptimalen Ergebnissen

Das Layout und die Planung von Automobilwerken war ein herausforderndes Problem mit unterschiedlichen und oft widersprüchlichen Zielen. OEMs streben eine Platzoptimierung an, mindestens Nr. von Ausrüstungen (für niedrigere Kosten), optimale Roboterauslastung und höhere Produktionsrate, alles gleichzeitig. Ihre Engineering-Teams verlassen sich auf Domänenexperten, die eine anfängliche hypothetische Lösung entwickeln (die möglicherweise auf einer früheren ähnlichen bestehenden Lösung oder einer völlig neuen Idee basiert), die dann anhand der Programmmetriken bewertet wird, und wenn sie nicht erfüllt werden, die Lösung wird optimiert und somit wird die Ausgangslösung immer weiter optimiert, bis eine praktikable Lösung erreicht ist. Sobald eine akzeptable Lösung gefunden wurde, darf kein weiterer Versuch unternommen werden, um zu sehen, ob es eine bessere Lösung gibt.

Weitere Komplexität wird hinzugefügt, wenn das Produktentwicklungsteam die Plattendaten, die Verbindungsdefinition und oft auch den Bauprozess ändert. Dieser gesamte Prozess wird sehr zeitaufwändig und verschwenderisch in Situationen, in denen diese Anlagenbautätigkeit an ein externes Ingenieurbüro ausgelagert wird. Da dieser Lieferant nicht in die Designumgebung des OEM integriert ist, werden die Daten im Allgemeinen nur in eine Richtung vom OEM zum Engineering-Unternehmen geschoben. Diese Daten werden in der Regel zum Master für die Planungstätigkeit des Ingenieurbüros. Natürlich gibt es während dieser Simultaneous-Engineering-Phase immer einen Feedback-Mechanismus, aber Faktoren wie getrennte Datenbanken, Standort der Teams usw. wirken hinderlich in bidirektionalen Diskussionen, um die optimale Lösung zu finden.

Kurze Zusammenfassung

Allgemeine Merkmale des Anlagenlayouts und des Planungsprozesses:

1. Ziel ist die Optimierung für verschiedene Einschränkungen, z. Platz, Capex, Zykluszeit, Geräteauslastung etc.

2. Ein stark iterativer Prozess

3. Beginnt mit einer anfänglichen hypothetischen Lösung

4.Abhängig von wenigen Domänenexperten/bestehenden Best Practices

Herausforderungen, die als natürliche Barrieren gegen die Optimierung wirken:

1. Die Eingabebedingungen ändern sich ständig, während die Produktdaten reifen

2. Getrennte PD- und ME-Teams

3. Getrennte Datenbanken (wenn das Engineering ausgelagert wird)

Abschluss:

Nachdem eine praktikable Lösung erreicht wurde, wird keine bewusste Anstrengung unternommen, die Lösung neu zu betrachten. Es besteht die Möglichkeit, dass eine bessere Lösung existiert

Es gibt Lösungen auf dem Markt, z. Prozessdesigner, Fertigungsplaner usw., die den Planer dabei unterstützen, die Effizienz, Auslastung und andere Leistungsparameter zu messen. Aber es existiert keine Lösung, die dem Planer zunächst eine optimierte Lösung liefert und vor allem schnell nachoptimiert, wenn sich die Eingangsbedingungen geändert haben. Daher muss der Planer die Lösung immer noch selbst synthetisieren und dann die nachfolgenden Schritte in einem ineffizienten iterativen Prozess durchlaufen, was oft zu suboptimalen Ergebnissen führt.

Kurze Zusammenfassung

Bestehende Planungslösungen sind unzureichend, da sie nur die Leistung des gegebenen Inputs messen.

Abschluss:

Wir brauchen eine Lösung, die eine anfänglich optimierte Lösung liefert und auch schnell neu optimiert, wenn sich die Eingabebedingungen geändert haben.

Gehen Sie die Schrittfolge durch

Um diese Probleme besser zu verstehen, werfen wir einen Blick auf die Schritte eines typischen Werkslayout- und Planungsprozesses für die Herstellung einer Motorhaube.

Der Prozess ist gekennzeichnet durch:

- Hängt stark vom Fachwissen des Planers ab und ist höchst subjektiv.

- Viele Optionen müssen erkundet werden, oft unter Verwendung von Handberechnungen in einem frühen Stadium des Designzyklus.

- Selbst wenn es keine Eingabeänderungen gibt, ist der Prozess hochgradig iterativ.

- Upstream-Eingangsänderungen fügen der Komplexität einfach eine weitere Dimension hinzu.

- Schwierig, Änderungen zu integrieren, wenn das Layoutdesign ausgereift ist.

- Es ist schwierig, den Designraum systematisch zu erkunden.

- Möglicherweise gibt es noch bessere Alternativen, aber es wird nicht von Anfang an versucht, sie zu suchen.

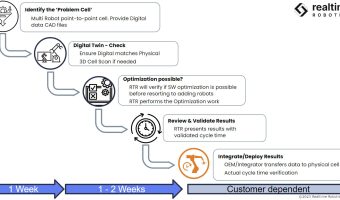

Abbildung 1: Planungsprozess für das Anlagenlayout

Abbildung 2: Plattendaten einer typischen Haubenbaugruppe

Typischerweise sind die Panel-Daten die Starteingabe. Häufig sind die Oberflächen, insbesondere die Verbindungsflächen, nicht gut definiert. Auch die Verbindungsinformationen sind in diesem frühen Stadium oft unvollständig oder nicht gut definiert.

Abbildung 3: Gesamtprozessablauf

Der Planer entscheidet sich für eine Baureihenfolge und bildet einen Prozessablauf.

In diesem Fall werden die inneren und äußeren Unterbaugruppen separat gebaut und zur Verbindungsstation gebracht, von wo aus sie versiegelt und später gesäumt werden. Eine geeignete Falzmethode wird basierend auf der Zykluszeit und der verfügbaren Ausrüstung entschieden.